CO2を用いたコンクリート養生

基本的な建築資材

最も単純化すれば、コンクリートは、セメントに砂利、水、骨材を混ぜたものです。セメントと水を混ぜ合わせると、一連の化学反応により混合物が徐々に硬化します。

このプロセスは、外気温やセメントの割合など様々な要因の影響を受けます。最も重要なのは、コンクリートを適度な水分含有量で一定期間適温に保ち、その強度を最大限に引き出すことです。急速に乾燥してしまうと、コンクリートの強度は著しく損なわれます。だからこそ、養生が非常に重要となるのです。

養生が決め手

コンクリート建設において、養生は水分の損失を制御する重要なプロセスです。養生プロセスを経て、コンクリートの強度は上がり、耐久性、透水性、ひび割れや凍結、融解への抵抗性も高まります。

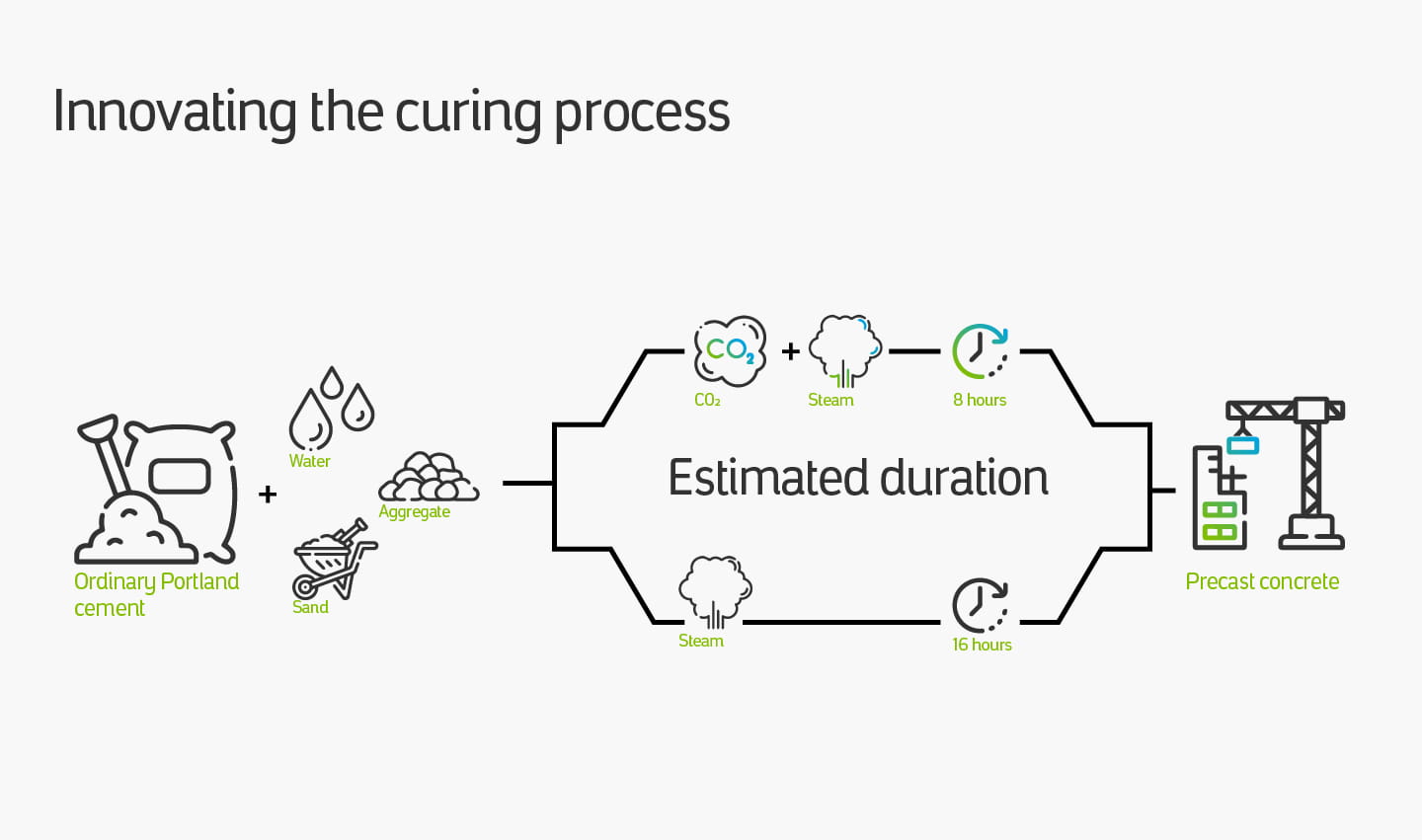

養生には蒸気を用いるもの、噴霧を吹き付けるもの、また水分散逸を防ぐ保湿布またはプラスチックシートで覆うものなどいくつかの方法がありますが、当社はCO2を利用してプレキャスト・コンクリートを養生するという革新的方法に着目しました。

ウィン・ウィンのシナリオ

輸送用炭素回収や工業プラントでの炭素回収などの技術は、導入した施設から排出されるCO2を削減し、大気中に排出されるのを防ぐ可能性があります。しかし回収したCO2はどのように利用するのでしょうか?

その選択肢には、地下深部での隔離や今回のような新たなリサイクル方法の開発もあります。

CO2の再利用を表すReuseは、Reduce(削減)、Remove(除去)、Recycle(リサイクル)とともに4つの「R」として、循環型炭素経済に貢献しています。当社は、この考え方が世界のCO2排出削減および着実な経済成長につながると確信しています。当社のCO2を利用したコンクリート養生の新手法は、その好例と言えます。

理論から実践へ

2014年、当社はコンクリート養生プロセスにおけるCO2利用可能性の研究や、次なるステップである国内のプレキャスト会社とコラボレーションし、回収CO2の注入のタイミングや方法の確立を目指すべく、韓国科学技術院(KAIST)との共同プロジェクトを開始しました。

研究では、最終的な製品強度を損なったり悪影響を及ぼすことなく、コンクリート中にCO2用の「シンク」を作ることを目指しました。まず様々な養生方法の組み合わせやCO2濃度を試し、そのカギとなるCO2と蒸気を混合する方法によって、ついにコンクリート内のセメントにCO2を2割取り込むという快挙を達成しました。

より強いコンクリートをより早く生産

研究段階での成功を受けて、当社はこの技術の実証実験をサウジアラビア国内のプレキャスト・コンクリート製造工場で行いました。

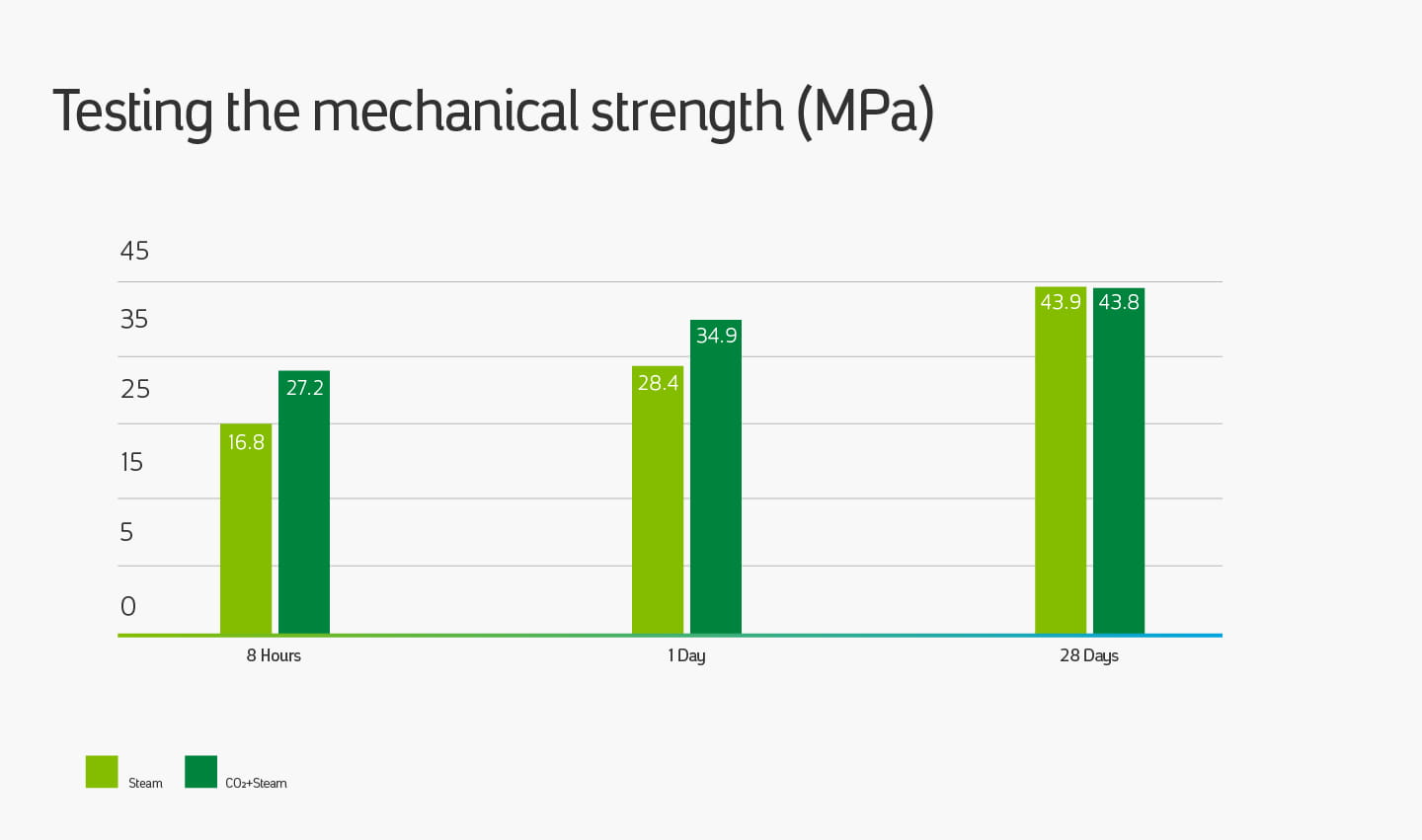

このCO2を利用したコンクリートの最大の難関は、機械的強度テストです。当社が選定したプレキャスト・コンクリート標準強度は35メガパスカル(MPa)で、28日間でこの基準に達していなければ採用されません。

結果、当社の技術は、この基準値をわずか1日でクリアした上で、型からコンクリートを取り出す時間(約16時間)を半分に短縮できると実証されました。

さらに、このコンクリートは従来のコンクリートより耐久性に優れ、透水性が低く、耐塩素性・耐硫酸性に優れています。これらは全て、海中や高湿度の場所での建設にとって重要な要素です。